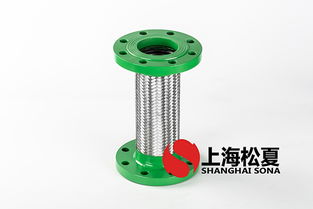

過硫酸銨高壓金屬軟管的質量控制與檢查要點

過硫酸銨作為強氧化劑,其生產、儲存和輸送過程中需要使用耐腐蝕、耐高壓的金屬軟管。為確保設備安全運行和工藝穩定性,對過硫酸銨高壓金屬軟管的質量控制與檢查至關重要。

一、質量控制要點

- 材料選擇:軟管內襯及金屬層需選用耐過硫酸銨腐蝕的材料,如316L不銹鋼、哈氏合金或特殊涂層處理金屬,確保長期接觸不產生腐蝕、脫落。

- 結構設計:軟管需具備足夠的承壓能力,通常工作壓力應不低于1.6MPa,爆破壓力需達到工作壓力的4倍以上。編織或纏繞層數應根據壓力等級合理設計。

- 制造工藝:采用無縫焊接或整體成型技術,避免接頭處泄漏風險。內外表面需光滑平整,減少物料殘留和腐蝕點。

二、檢查流程與方法

- 出廠前檢驗:

- 壓力測試:進行靜態壓力試驗和脈沖疲勞試驗,驗證軟管在額定壓力及波動條件下的密封性和耐久性。

- 材質分析:通過光譜檢測確認金屬成分,避免材料混用或不合格品。

- 尺寸檢查:核對軟管內徑、外徑、長度等參數,確保與設備接口匹配。

- 現場安裝檢查:

- 外觀檢查:確認軟管無壓痕、銹蝕、變形,接頭螺紋完好。

- 密封測試:安裝后需進行壓力泄漏檢測,使用氮氣或惰性氣體保壓30分鐘無壓降。

- 定期維護檢查:

- 每月檢查軟管外層是否出現龜裂、膨脹或介質滲透痕跡。

- 每半年對使用中的軟管進行抽樣壓力復測,評估性能衰減情況。

- 建立更換周期檔案,一般建議2-3年更換或根據實際工況縮短周期。

三、特殊注意事項

- 清潔要求:過硫酸銨易與有機物反應,軟管使用前需用去離子水沖洗并干燥。

- 靜電防護:輸送過程中可能產生靜電,軟管應包含導電層并可靠接地。

- 環境適應性:若用于戶外或溫差較大環境,需額外考慮抗紫外線及耐溫性能(-20℃~150℃)。

通過嚴格的質量控制和系統性檢查,可有效預防過硫酸銨高壓金屬軟管的失效風險,保障化工生產的安全性與連續性。建議建立完整的質量追溯體系,對每批軟管編號建檔,實現全生命周期管理。

如若轉載,請注明出處:http://www.oembag.cn/product/14.html

更新時間:2026-01-23 19:07:19